18.01.2021

Anlagenverwaltung aus der Cloud

Eine einheitliche Plattform für Hersteller, Lieferanten und Service-Partner soll die Instandhaltung von Anlagen und Geräten und damit das komplette Lifecycle-Management bei Bayer auf ein neues Level heben. Das SAP Asset Intelligence Network bildet die technologische Basis für das ambitionierte Projekt – an dessen Anfang der gelebte Kollaborationsgedanke stehen musste und an dessen Ende komplett digitalisierte Prozesse stehen sollen.

Im global aufgestellten Bayer-Konzern war das Lifecycle-Management der Maschinen und Anlagen bislang ein Flickenteppich, zu dem jeder Standort auf seine Art und Weise beigetragen hat. Je nachdem waren die Dokumentationen und Informationen zu den entsprechenden Komponenten auf einem Sharepoint, in einer Schublade oder auf einem File-Server abgelegt. Daher war es im Jahr 2018 an der Zeit, im Zeichen der Digitalisierung auch den Lebenszyklus von Anlagenkomponenten weltweit einheitlich zu verwalten. „Das Ziel ist es, eine einheitliche Plattform zu errichten, mit allen Informationen, von der Bestellung des Equipments über die Inbetriebnahme und die Instandhaltung bis zur Verschrottung. Und damit weg von der papiergestützten Dokumentation hin zum komplett digitalen Prozess zu kommen“, erläutert Klaus Cuti, ERP Product Manager Asset Management bei Bayer.

Ein Tool für die Instandhaltung

Die Motivation für das Projekt ist ebenfalls nachvollziehbar: „Wenn wir in der Vergangenheit irgendeine Störung bei einem Equipment hatten, wussten wir oft nicht, wo wir nachschauen können, und haben viel Zeit damit verbracht, hilfreiche Informationen zu suchen“, berichtet Klaus Cuti. Oder die Dokumentation wurde nicht nachgehalten und dann vielleicht das falsche Equipment bestellt. Vor diesem Hintergrund stellte der Fachbereich Instandhaltung die Forderung nach einem entsprechenden Tool an das Team von Klaus Cuti, um die relevanten Prozesse IT-gestützt abbilden zu können. Bei der Marktrecherche nach einer geeigneten Lösung stießen Klaus Cuti und sein Team auf das SAP Asset Intelligence Network (SAP AIN; siehe Glossar Seite 41).

Die SAP-Historie von Bayer spielte bei der Entscheidung für das Instandhaltungsnetzwerk durchaus eine Rolle. Alles begann Anfang 2000 mit einem SAP-On-Premise-System. Vor wenigen Jahren wurde dann der Strategiewechsel in Richtung S/4HANA eingeläutet, und zwar mit einem Cloud-first-Ansatz. „Das Kerngeschäft von Bayer sind die Geschäftsprozesse rund um die Gesundheit und Ernährung der Menschen, nicht die IT. Das können andere besser. Also haben wir quasi nochmal neu angefangen. Das hat uns natürlich in die Karten gespielt, um ein System wie AIN einzuführen“, fasst Klaus Cuti zusammen. Hier und da gab es Bedenken gegenüber dem Schritt in die Cloud. Aber nicht in dem Ausmaß, dass daraus ein Hindernis für das gesamte Projekt geworden wäre. Die Security-Abteilung von Bayer gab letztlich ihr Okay, um mit AIN als Tool für ein IT-gestütztes Lifecycle-Management an den Start zu gehen.

Prozesse auf digitale Füße stellen

Die ersten Herausforderungen ließen nicht lange auf sich warten. „AIN war zu dem Zeitpunkt noch ein junges Produkt, dessen technische Restriktionen nicht so ohne Weiteres mit unseren Prozessen in Einklang zu bringen waren. Teilweise waren auch die entsprechenden Funktionalitäten noch nicht vorhanden“, so Klaus Cuti. Aber durch die enge Zusammenarbeit mit SAP konnte an der einen oder anderen Stelle schnell und gut nachjustiert werden.

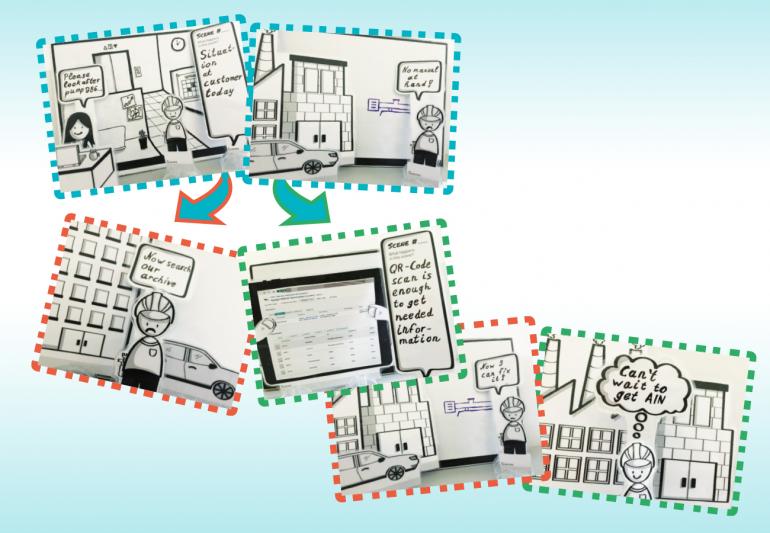

Eine weitere Herausforderung bestand darin, die geplante Kollaborationsplattform „zum Fliegen“ zu bringen. Sie sollte die alten, papierlastigen Instandhaltungsprozesse auf digitale Füße stellen. War doch bis dato ein exemplarischer Ablauf noch sehr aufwendig: Nach einer Störungsmeldung, z. B. an einer Pumpe, wurde der Schaden begutachtet, das Typenschild fotografiert und anhand dessen die passende Dokumentation gesucht. Die war dann entweder unauffindbar oder veraltet, oder die Pumpe war zwischenzeitlich umgebaut worden. Im nächsten Schritt wurde der Hersteller angerufen, der sich seinerseits auf die Suche nach der Dokumentation und dem verbauten Produkt machte. Also alles enorm zeitaufwendig und alles andere als integriert.

Bayer AG

Bayer ist ein Life-Science-Unternehmen mit einer über 150-jährigen Geschichte und Kernkompetenzen auf den Gebieten Gesundheit und Agrarwirtschaft. Weltweit beschäftigt der Bayer-Konzern insgesamt 103.824 Mitarbeitende und erzielte 2019 über 43 Mrd. Euro Umsatz.

Dreiecksbeziehung abbilden

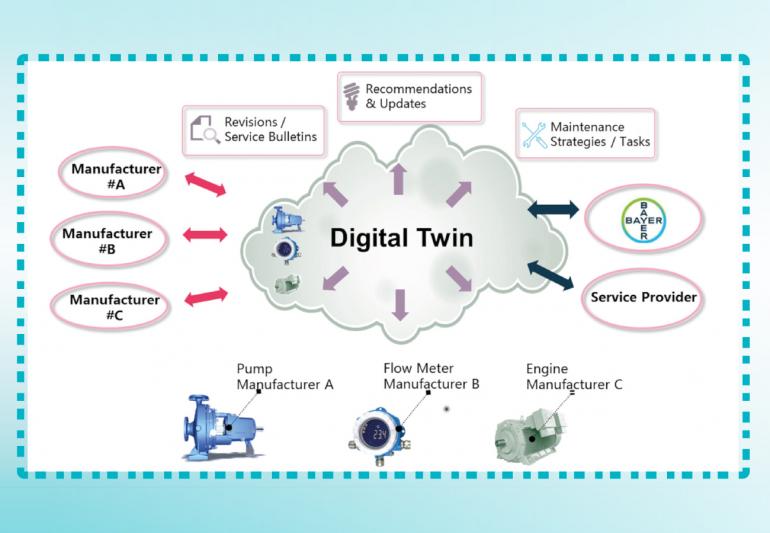

Im Gegensatz dazu sollte das Asset Intelligence Network bei Bayer eine Plattform bieten, auf der Hersteller, Dienstleister und Lieferant zusammenarbeiten. Die gewünschte Dreiecksbeziehung in AIN abzubilden, war anfangs nicht praktikabel. Nur zwei Teilnehmende konnten Daten teilen. Kam ein Dritter dazu, waren die Daten für ihn nicht abrufbar. „Damit hat sich SAP dann beschäftigt und das Problem beseitigt“, berichtet Klaus Cuti.

Heute kann der Hersteller einen digitalen Zwilling der bestellten Pumpe anlegen, mit allen relevanten Informationen. Die teilt er über das AIN mit den übrigen Teilnehmenden im Netzwerk. So erfahren er und der Dienstleister, wie die Pumpe eingesetzt wird und gegebenenfalls auch wie sie vielleicht umgebaut wurde. Aufgrund dieser Informationen kann der Hersteller dann in Zukunft u. a. auch Empfehlungen bei der Produktwahl aussprechen oder die gewonnenen Erkenntnisse gar in Produktverbesserungen einfließen lassen.

Unterschiedliche Mindsets auf einen Nenner bringen

Um ein derartiges Szenario zu realisieren, hat sich das Team um Klaus Cuti in einem Proof-of-Concept drei Monate lang auf der Oberfläche „ausgetobt“, mit 3D-Modellen, einem digitalen Zwilling und vielem mehr. Und dann zeigte sich, dass das Mindset der Beteiligten teilweise komplett unterschiedlich war. „Die einen sahen darin bereits die geplante Kollaborationsplattform, für die anderen war es jedoch nur ein zusätzliches Tool, in das man Dokumente hochladen muss. Dann waren die einen bereits komplett digital aufgestellt, während andere noch papiergestützt arbeiteten und alles manuell einscannten und hochluden. Und wieder andere haben eigene Tools gebaut, die aber technisch mit unseren nicht kompatibel sind“, fasst Klaus Cuti die gewonnenen Erkenntnisse zusammen.

All diese Ansätze auf einen gemeinsamen Nenner zu bringen, ist ein langer Prozess, der immer noch im Gange ist. „Einige sind technisch mittlerweile so weit, dass sie einen eigenen AIN-Account besitzen und ihre Backend-Systeme damit verbinden. Wir bei Bayer wiederum beschäftigen uns aktuell damit, wie das Equipment der Hersteller in AIN hochgeladen und geteilt werden kann“, beschreibt Klaus Cuti den Status quo. Dementsprechend lässt sich heute bereits mittels Mobilapplikation zum AIN z. B. der Barcode einer Pumpe scannen, und sofort stehen alle relevanten Informationen wie Historie, Merkmale etc. zur Verfügung. Anhand dieser Parameter wird dann im System nach einem entsprechenden Ersatz gesucht. Ist kein Ersatzteil auf Lager, kann direkt der Hersteller kontaktiert werden, der dann seinerseits abruft, wie eine entsprechende Pumpe in der Vergangenheit konfiguriert war und welches Ersatzteil benötigt wird.

Arbeitsgruppe Asset Intelligence Network

Die Arbeitsgruppe mit ihren knapp 270 Mitgliedspersonen fördert und koordiniert den Erfahrungs- und Informationsaustausch sowie die Einflussnahme zu Asset-Management-Digitalisierungsthemen wie

- Unternehmensübergreifender Stammdaten- und Informationsaustausch

- Management der Anlagenstrategien

- Zustandsabhängige und vorausschauende Instandhaltung

- Zentrales Stammdaten-Management zu den SAP-Lösungen (Asset Central) inkl. Synchronisation mit dem SAP-ERP-System.

dsagnet.de/go/ag-intelligent-asset-management

Partnerschaftliches Modell entwickeln

An dieser Stelle endet der Prozess bislang noch. Denn der nahtlose Übergang zum Instandhaltungsdienstleister, der die Reparatur bzw. den Austausch vornimmt, ist noch nicht realisiert. Aktuell wird das Thema Sicherheitsventil-Pool aufgesetzt, mit dem Ziel, einen ersten Prozess zu etablieren, der dann produktiv gesetzt werden kann. „Wir haben zum jetzigen Zeitpunkt bereits die Sicherheitsventile entsprechend beschrieben und der Partner kann den Bereich mit seinen Daten befüllen. Jetzt müssen wir uns noch auf ein partnerschaftliches Modell einigen, und dann bin ich zuversichtlich, dass wir in absehbarer Zeit etwas Vernünftiges aufgesetzt haben“, blickt Klaus Cuti optimistisch in die Zukunft.

Anderen Unternehmen, die sich mit einem AIN-Projekt beschäftigen wollen, rät der Product Manager, den Kollaborationsgedanken zunächst einmal an die erste Stelle zu setzen. „Auf eine einheitliche Linie zu kommen, ist extrem wichtig. Jeder hat seinen eigenen bunten Strauß aus Prozessen, Anforderungen und Ideen. Daher ist die Standardisierung unter den Partnern von zentraler Bedeutung. Denn so ein Portal kann nur funktionieren, wenn es gemeinschaftlich von allen beteiligten Parteien aufgebaut wird“, erklärt Klaus Cuti.

Nun geht es auch darum, weitere Kunden der drei Projektteilnehmenden für AIN zu begeistern und die Plattform final zu etablieren. „Aktuell reden wir noch über statische Daten. Für die Zukunft ist jedoch auch denkbar, dynamische Daten aus dem Echtzeitbetrieb der entsprechenden Anlagen per Predictive-Maintenance-and-Service zu verarbeiten“, blickt Klaus Cuti bereits weiter nach vorn. Der Grundstein dafür ist schon mal gelegt.

Glossar

SAP Asset Intelligence Network (SAP AIN)

Als Geschäftsnetzwerk vereint das SAP Asset Intelligence Network Informationen von Herstellern, Dienstleistern und Anlagenbetreibern auf einer Cloud-basierten Plattform.

Bildnachweis: Bayer AG, Bayer AG + Anna Polywka

Autor: Thomas Kircher

blaupause-Redaktion

blaupause@dsag.de

Schreibe einen Kommentar